Все о разработке корпусов: технологии, этапы, материалы и тренды

13-05-2021, 19:27 РоссияКорпус — это не просто внешняя оболочка устройства. Он определяет внешний облик продукта, обеспечивает его безопасность, способствует эффективной работе внутренних компонентов и часто формирует первое впечатление о бренде. Разработка корпусов — это отдельная инженерно-дизайнерская область, в которой сочетаются функциональность, эстетика, эргономика и производственные возможности.

Процесс проектирования корпуса требует слаженной работы команды инженеров, дизайнеров, технологов и производителей. Каждый этап влияет на итоговый результат: от надежности и удобства эксплуатации до привлекательности и стоимости устройства.

Первоначально определяется назначение устройства, условия его эксплуатации, габаритные ограничения, необходимый уровень защиты (например, от влаги, пыли или ударов), стандарты (IP, ГОСТ, ISO), а также особенности внутренней электроники.

Важно понять:

• Будет ли устройство использоваться на улице или в помещении?

• Требуется ли защита от влаги, пыли, вибрации?

• Какое количество и тип разъёмов должно быть предусмотрено?

• Какие материалы допустимы по весу, стоимости и прочности?

На этом этапе разрабатывается внешний вид и компоновка корпуса. Это не только эстетика, но и практичность: кнопки, дисплеи, индикаторы, вентиляционные отверстия, фиксаторы — всё должно быть удобно и логично расположено.

Разработка дизайна устройства (https://unic-lab.ru/services/promyshlennyj-dizajn/) также включает в себя:

• Определение общей геометрии корпуса

• Подбор цветовой гаммы и фактур

• Обеспечение эргономики — чтобы пользоваться изделием было удобно

• Учет фирменного стиля и брендирования

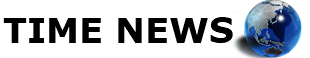

С помощью CAD-программ (SolidWorks, Autodesk Inventor, Fusion 360) создается точная цифровая модель корпуса. Важно учесть все элементы крепления, вентиляции, технологические зазоры, а также особенности материалов (усадка при литье, допуска при фрезеровке и т.д.).

Перед запуском в производство создается прототип. Для этого чаще всего применяются технологии 3D-печати (FDM, SLA, SLS). Прототип позволяет проверить:

• Удобство сборки и разборки

• Расположение внутренних компонентов

• Совместимость разъёмов

• Визуальное и тактильное восприятие

На этапе тестирования оценивается:

• Механическая прочность корпуса

• Устойчивость к внешним воздействиям

• Качество вентиляции и теплоотведения

• Уровень герметичности (при необходимости)

Финальная модель адаптируется под выбранную технологию массового производства. Создаются пресс-формы (для литья пластика), пишутся управляющие программы (для фрезерных и лазерных станков), разрабатывается упаковка и инструкция по сборке.

Выбор материала определяется условиями эксплуатации, бюджетом, масштабом производства и требуемыми характеристиками.

• ABS-пластик — легкий, недорогой, подходит для бытовой электроники.

• Поликарбонат — прочный, ударостойкий, выдерживает высокие температуры.

• Алюминий — применяется для промышленных и премиальных устройств, хорошо отводит тепло.

• Сталь — тяжелее, но прочнее, часто используется в стойках, шкафах и оборудовании.

• Композитные материалы — позволяют сочетать легкость и прочность.

• Эко-материалы (PLA, биопластик) — тренд последних лет для экологичных решений.

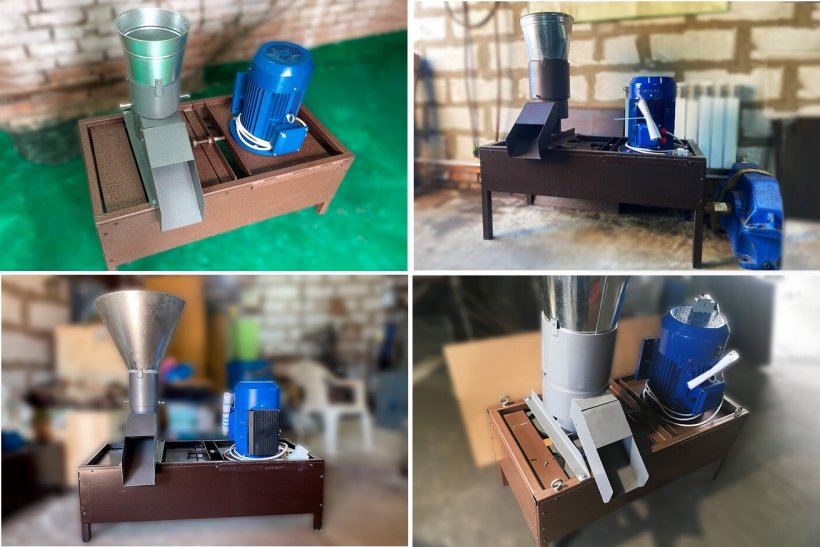

Выбор технологии зависит от тиража, сложности геометрии и материала:

• Литье под давлением — наиболее распространено для пластиковых корпусов, требует изготовления пресс-форм.

• Фрезерная обработка (CNC) — подходит для алюминиевых и пластиковых деталей, высокоточно, но дорого при больших объемах.

• Штамповка — используется для корпусов из листового металла.

• 3D-печать — идеальна для прототипов и малосерийных изделий.

• Литье силикона — используется для создания мягких, гибких корпусов.

Сфера активно развивается, и к разработке корпусов предъявляются всё более высокие требования:

• Миниатюризация — компактные и тонкие формы при сохранении функциональности.

• Экодизайн — использование перерабатываемых материалов и уменьшение отходов.

• Интеграция пользовательского опыта — продуманные элементы управления, приятные на ощупь поверхности.

• Модульность — возможность легкой замены или добавления компонентов.

• IoT-интеграция — учёт антенн, сенсоров, микрофонов, экранов в проектировании корпуса.

Вот ключевые моменты, которые стоит учесть:

• Условия эксплуатации (температура, влажность, механическая нагрузка)

• Удобство сборки и обслуживания

• Совместимость с элементами охлаждения и электромагнитной защитой

• Срок службы и ремонтопригодность

• Соответствие стандартам безопасности и сертификации

Основные этапы разработки корпуса

Процесс проектирования корпуса требует слаженной работы команды инженеров, дизайнеров, технологов и производителей. Каждый этап влияет на итоговый результат: от надежности и удобства эксплуатации до привлекательности и стоимости устройства.

1. Анализ требований

Первоначально определяется назначение устройства, условия его эксплуатации, габаритные ограничения, необходимый уровень защиты (например, от влаги, пыли или ударов), стандарты (IP, ГОСТ, ISO), а также особенности внутренней электроники.

Важно понять:

• Будет ли устройство использоваться на улице или в помещении?

• Требуется ли защита от влаги, пыли, вибрации?

• Какое количество и тип разъёмов должно быть предусмотрено?

• Какие материалы допустимы по весу, стоимости и прочности?

2. Разработка дизайна устройства

На этом этапе разрабатывается внешний вид и компоновка корпуса. Это не только эстетика, но и практичность: кнопки, дисплеи, индикаторы, вентиляционные отверстия, фиксаторы — всё должно быть удобно и логично расположено.

Разработка дизайна устройства (https://unic-lab.ru/services/promyshlennyj-dizajn/) также включает в себя:

• Определение общей геометрии корпуса

• Подбор цветовой гаммы и фактур

• Обеспечение эргономики — чтобы пользоваться изделием было удобно

• Учет фирменного стиля и брендирования

3. 3D-моделирование и инженерная проработка

С помощью CAD-программ (SolidWorks, Autodesk Inventor, Fusion 360) создается точная цифровая модель корпуса. Важно учесть все элементы крепления, вентиляции, технологические зазоры, а также особенности материалов (усадка при литье, допуска при фрезеровке и т.д.).

4. Прототипирование

Перед запуском в производство создается прототип. Для этого чаще всего применяются технологии 3D-печати (FDM, SLA, SLS). Прототип позволяет проверить:

• Удобство сборки и разборки

• Расположение внутренних компонентов

• Совместимость разъёмов

• Визуальное и тактильное восприятие

5. Тестирование

На этапе тестирования оценивается:

• Механическая прочность корпуса

• Устойчивость к внешним воздействиям

• Качество вентиляции и теплоотведения

• Уровень герметичности (при необходимости)

6. Подготовка к производству

Финальная модель адаптируется под выбранную технологию массового производства. Создаются пресс-формы (для литья пластика), пишутся управляющие программы (для фрезерных и лазерных станков), разрабатывается упаковка и инструкция по сборке.

Популярные материалы для изготовления корпусов

Выбор материала определяется условиями эксплуатации, бюджетом, масштабом производства и требуемыми характеристиками.

• ABS-пластик — легкий, недорогой, подходит для бытовой электроники.

• Поликарбонат — прочный, ударостойкий, выдерживает высокие температуры.

• Алюминий — применяется для промышленных и премиальных устройств, хорошо отводит тепло.

• Сталь — тяжелее, но прочнее, часто используется в стойках, шкафах и оборудовании.

• Композитные материалы — позволяют сочетать легкость и прочность.

• Эко-материалы (PLA, биопластик) — тренд последних лет для экологичных решений.

Способы производства корпусов

Выбор технологии зависит от тиража, сложности геометрии и материала:

• Литье под давлением — наиболее распространено для пластиковых корпусов, требует изготовления пресс-форм.

• Фрезерная обработка (CNC) — подходит для алюминиевых и пластиковых деталей, высокоточно, но дорого при больших объемах.

• Штамповка — используется для корпусов из листового металла.

• 3D-печать — идеальна для прототипов и малосерийных изделий.

• Литье силикона — используется для создания мягких, гибких корпусов.

Тренды в разработке корпусов

Сфера активно развивается, и к разработке корпусов предъявляются всё более высокие требования:

• Миниатюризация — компактные и тонкие формы при сохранении функциональности.

• Экодизайн — использование перерабатываемых материалов и уменьшение отходов.

• Интеграция пользовательского опыта — продуманные элементы управления, приятные на ощупь поверхности.

• Модульность — возможность легкой замены или добавления компонентов.

• IoT-интеграция — учёт антенн, сенсоров, микрофонов, экранов в проектировании корпуса.

На что обратить внимание при разработке корпуса

Вот ключевые моменты, которые стоит учесть:

• Условия эксплуатации (температура, влажность, механическая нагрузка)

• Удобство сборки и обслуживания

• Совместимость с элементами охлаждения и электромагнитной защитой

• Срок службы и ремонтопригодность

• Соответствие стандартам безопасности и сертификации

Похожие новости:

Ваш комментарий

Video материалы

Смотреть все

Использование материалов, размещенных на сайте, допускается при условии наличия гиперссылки на Time News.

Некоторые материалы сайта предназначены для лиц старше 16 лет.

+7 (981) 76-9-79-86

Крым, Симферополь

time-news@mail.ru

Популярные категории

© 2013-2023, ИАП "Time News". Все права защищены.